Különböző típusú megmunkálási műveletek

Egy alkatrész gyártása során számos megmunkálási műveletre és folyamatra van szükség a felesleges anyag eltávolítására. Ezek a műveletek általában mechanikusak, és vágószerszámokat, csiszolókorongokat és tárcsákat stb. foglalnak magukban. A megmunkálási műveletek végrehajthatók gyári maróformákon, például rudak és lapok, vagy végrehajthatók korábbi gyártási módszerekkel, például öntéssel vagy hegesztéssel készült alkatrészeken. Az additív gyártás közelmúltbeli fejlődésével a megmunkálást az utóbbi időben „kivonó” folyamatnak nevezték, amely leírja, hogy az anyagot el kell távolítani a kész alkatrész elkészítéséhez.

Különböző típusú megmunkálási műveletek

Két elsődleges megmunkálási folyamat az esztergálás és a marás – az alábbiakban ismertetjük. Más eljárások néha hasonlóak ezekhez a folyamatokhoz, vagy független berendezéssel hajtják végre. Egy fúrószár például felszerelhető egy esztergagépre, amelyet esztergáláshoz használnak, vagy fúróprésbe tokmányozható. Egy időben különbséget lehetett tenni az esztergálás között, ahol az alkatrész forog, és a marást, ahol a szerszám forog. Ez némileg elmosódott a megmunkáló központok és esztergaközpontok megjelenésével, amelyek képesek az egyes gépek összes műveletét egyetlen gépben elvégezni.

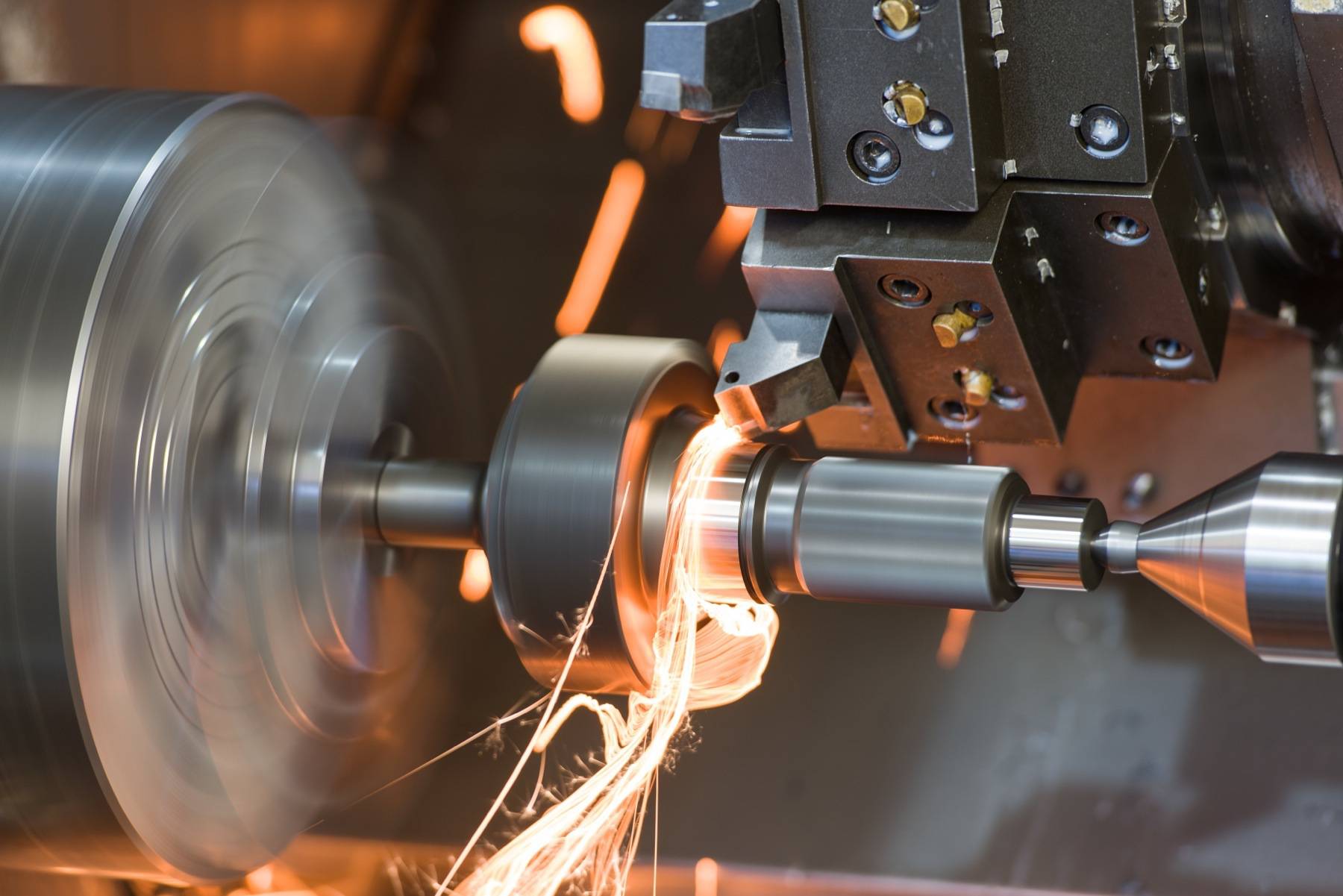

Fordulás

Az esztergálás egy esztergával végzett megmunkálási folyamat; az eszterga megpörgeti a munkadarabot, miközben a vágószerszámok áthaladnak rajta. A vágószerszámok két mozgástengely mentén dolgoznak, így precíz mélységű és szélességű vágásokat hoznak létre. Az esztergagépek két különböző típusban kaphatók, a hagyományos, kézi típusban és az automatizált, CNC típusban.Az esztergálást az anyag külső és belső oldalán is elvégezhetjük. Ha belül végzik el, ezt „fúrásnak” nevezik – ezt a módszert leggyakrabban cső alakú alkatrészek készítésére alkalmazzák. Az esztergálási folyamat másik része az úgynevezett „lapozás”, és akkor következik be, amikor a forgácsolószerszám áthalad a munkadarab végén – jellemzően az esztergálási folyamat első és utolsó szakaszában hajtják végre. A burkolás csak akkor alkalmazható, ha az esztergagépen felszerelt keresztszán található. A forgástengelyre merőleges öntvény vagy készletforma felületén alappontot állított elő.

Az esztergagépeket általában a három különböző altípus egyikeként azonosítják – revolver-eszterga, motoreszterga és speciális célú eszterga. A motoros esztergagépek a leggyakoribb típusok, amelyeket az általános gépészek vagy amatőrök használnak. A revolverfejes esztergagépeket és a speciális célú esztergagépeket gyakrabban használják olyan alkalmazásokhoz, amelyek az alkatrészek ismételt gyártását igénylik. A revolverfejes eszterga olyan szerszámtartóval rendelkezik, amely lehetővé teszi, hogy a gép számos vágási műveletet hajtson végre egymás után a kezelő beavatkozása nélkül. A speciális célú esztergagépek közé tartoznak például a tárcsás és dobos esztergagépek, amelyeket egy autószerviz a fékalkatrészek felületének újrafestésére használna.

A CNC maró-esztergaközpontok a hagyományos esztergagépek fejét és végét kiegészítő orsótengelyekkel kombinálják, lehetővé téve az olyan alkatrészek hatékony megmunkálását, amelyek forgásszimmetriájával rendelkeznek (például a szivattyú járókerekei), kombinálva a marógép összetett jellemzők előállítására való képességével. Összetett görbék hozhatók létre a munkadarab íven keresztül történő elforgatásával, miközben a maró külön pályán mozog, ez a folyamat 5 tengelyes megmunkálásként ismert.

Fúrás/Fúrás/Dörzsárazás

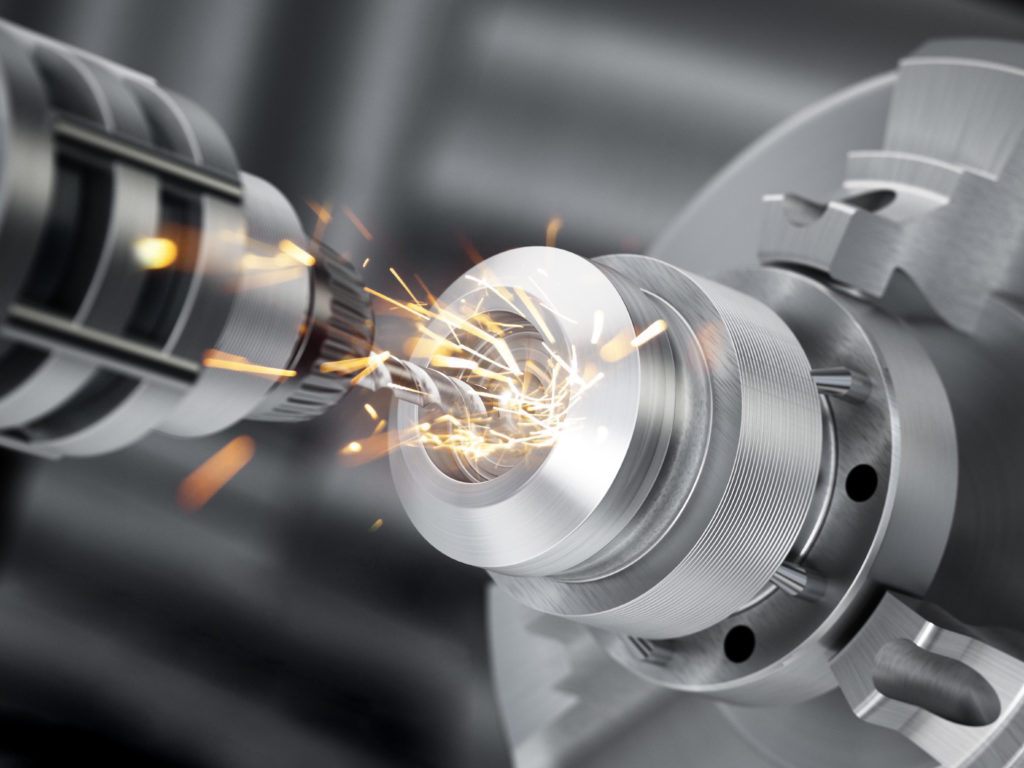

A fúrás hengeres lyukakat hoz létre szilárd anyagokban fúrószárak segítségével – ez az egyik legfontosabb megmunkálási folyamat, mivel a kialakított furatok gyakran az összeszerelést segítik. Gyakran használnak fúróprést, de a biteket esztergagépekbe is be lehet fúrni. A legtöbb gyártási műveletben a fúrás egy előzetes lépés a kész lyukak előállítása során, amelyeket utólag menetfúrnak, dörzsáranak, kifúrnak stb., hogy menetes lyukakat hozzanak létre, vagy hogy a furatok méretei elfogadható tűréshatáron belülre kerüljenek. A fúrószárak általában a névleges méretüknél nagyobb lyukakat vágnak, és olyan furatokat, amelyek nem feltétlenül egyenesek vagy kerekek a fúró rugalmassága és a legkisebb ellenállásra való hajlam miatt. Emiatt a fúrást általában alulméretre adják meg, majd egy másik megmunkálási művelet követi, amely a furatot a kész méretre viszi ki.

Bár a fúrást és a fúrást gyakran összekeverik, a fúrást a fúrt lyuk méreteinek és pontosságának finomítására használják. A fúrógépek a munka méretétől függően többféle változatban kaphatók. A függőleges fúrómalom nagyon nagy, nehéz öntvények megmunkálására szolgál, ahol a munka forog, miközben a fúrószerszámot álló helyzetben tartják. A vízszintes fúrómarmok és a szúrófúrók a munkát helyben tartják és forgatják a forgácsolószerszámot. A fúrást esztergagépen vagy megmunkáló központban is végezzük. A fúróvágó általában egyetlen pontot használ a furat oldalának megmunkálásához, ami lehetővé teszi, hogy a szerszám merevebben működjön, mint egy fúró. Az öntvényekben lévő magfuratokat általában fúrással fejezik be.

Marás

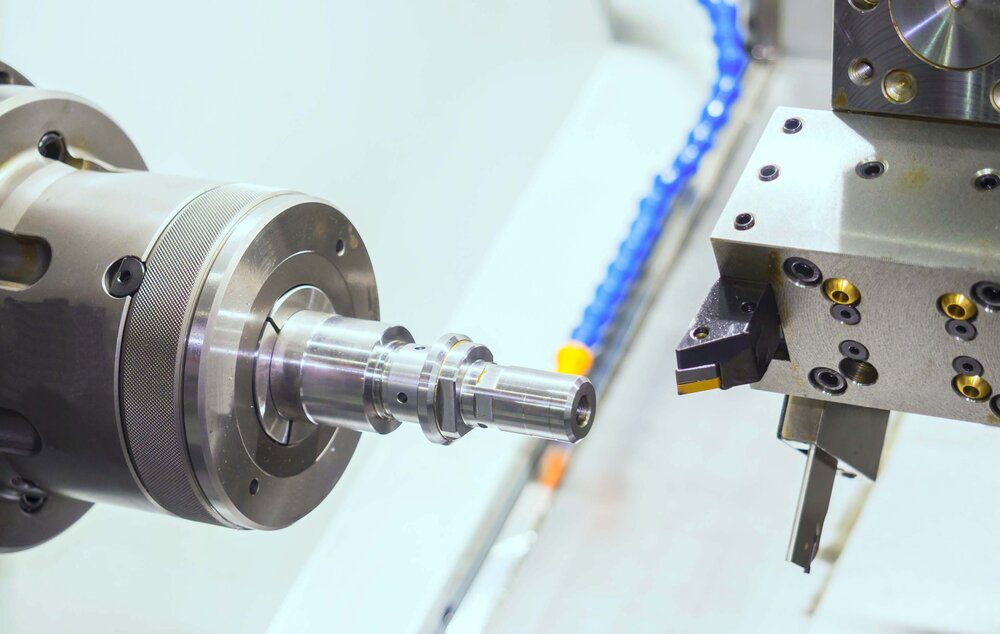

A marás forgó marókat használ az anyag eltávolítására, ellentétben az esztergálással, amikor a szerszám nem forog. A hagyományos marógépek mozgatható asztalokkal rendelkeznek, amelyekre a munkadarabokat rögzítik. Ezeken a gépeken a vágószerszámok álló helyzetben vannak, az asztal pedig úgy mozgatja az anyagot, hogy a kívánt vágások elvégezhetők legyenek. Más típusú marógépek mozgatható eszközként asztali és vágószerszámokat is tartalmaznak.

Két fő marási művelet a födémmarás és a homlokmarás. A födémmarás a maró perifériás éleit használja a munkadarab felületén történő síkvágásokhoz. A tengelyek hornyait hasonló maróval lehet vágni, de keskenyebb, mint a hagyományos lemezvágó. A homlokmarók ehelyett a maró végét használják. Különféle feladatokhoz speciális marók állnak rendelkezésre, például gömborrú marók, amelyek íves falú zsebek marására használhatók.

A marógépek elvégzésére alkalmas műveletek némelyike közé tartozik a gyalulás, vágás, hornyolás, marás, süllyesztés stb., így a marógép a gépműhely rugalmasabb berendezései közé tartozik.

A marógépeknek négy típusa van – kézi marógép, sima marógép, univerzális marógép és univerzális marógép –, amelyekben vízszintes vagy függőleges tengelyre szerelt marók találhatók. Ahogy az várható volt, az univerzális marógép függőleges és vízszintes szerelésű forgácsolószerszámokat is lehetővé tesz, így az egyik legbonyolultabb és legrugalmasabb marógép.

Az esztergaközpontokhoz hasonlóan általánosak azok a marógépek, amelyek a kezelő beavatkozása nélkül képesek műveletek sorozatát végrehajtani, és gyakran egyszerűen függőleges és vízszintes megmunkálóközpontoknak nevezik. Ezek mindig CNC alapúak.