Titán és titánötvözet kovácsolások

A titán és a titánötvözetek előnye az alacsony sűrűség, a nagy fajlagos szilárdság és a jó korrózióállóság, és széles körben használják különféle területeken.

A titánkovácsolás olyan alakítási módszer, amely külső erőt fejt ki a titán fémdarabokra (kivéve a lemezeket), hogy plasztikus deformációt hozzon létre, megváltoztassa a méretet, alakot és javítsa a teljesítményt. Mechanikai alkatrészek, munkadarabok, szerszámok vagy nyersdarabok gyártására használják. Ezenkívül a csúszka mozgási mintájának, valamint a csúszka függőleges és vízszintes mozgási mintáinak megfelelően (Karcsú alkatrészek kovácsolásához, kenéséhez és hűtéséhez, valamint nagy sebességű gyártó alkatrészek kovácsolásához) más mozgási irányok növelhetők kompenzációs eszköz használatával.

A fenti módszerek eltérőek, és eltérő a szükséges kovácsolási erő, a folyamat, az anyagfelhasználási arány, a teljesítmény, a mérettűrés, valamint a kenési és hűtési módszerek is. Ezek a tényezők egyben az automatizálás szintjét is befolyásoló tényezők.

A kovácsolás egy olyan eljárás, amelynek során a fém plaszticitását használják fel olyan plasztikus alakítási eljárás létrehozására, amely a nyersdarab bizonyos alakjával és szerkezeti tulajdonságaival rendelkezik a szerszám ütése vagy nyomása alatt. A kovácsolás előnye, hogy nemcsak a mechanikai alkatrészek alakját tudja megszerezni, hanem javítja az anyag belső szerkezetét és javítja a mechanikai alkatrészek mechanikai tulajdonságait is.

1. Ingyenes kovácsolás

A szabad kovácsolást általában két lapos szerszám vagy üreg nélküli forma között végzik. A szabad kovácsoláshoz használt szerszámok egyszerű formájúak, rugalmasak, rövid gyártási ciklusúak és alacsonyak. Azonban a munkaintenzitás magas, a művelet nehéz, a termelékenység alacsony, a kovácsolt anyagok minősége nem magas, és a megmunkálási ráhagyás nagy. Ezért csak akkor használható, ha az alkatrészek teljesítőképességére vonatkozóan nincsenek különleges követelmények, és kicsi a darabszám.

2. Nyitott kovácsolás (Sorja kovácsolás)

A nyersdarab két, vésett üregekkel ellátott modul között deformálódik, a kovácsolás az üreg belsejébe kerül, és a fémfelesleg a két szerszám közötti szűk résből kifolyik, sorját képezve a kovácsolás körül. A forma és a környező sorja ellenállása hatására a fém a formaüreg formájába préselődik.

3. Zárt kovácsolás (sorja nélküli kovácsolás)

A zárt szerszámkovácsolás során nem keletkeznek keresztirányú sorja, amely merőleges a szerszám mozgási irányára. A zárt kovácsszerszám üregének két funkciója van: az egyik a nyersdarab formázása, a másik a vezetés.

4. Extrudálásos kovácsolás

A kovácsolás extrudálási módszerével kétféle kovácsolás létezik, az előre extrudálás és a fordított extrudálás. Az extrudáló szerszámos kovácsolással különféle üreges és tömör alkatrészeket lehet készíteni, valamint nagy geometriai pontosságú és sűrűbb belső szerkezetű kovácsolásokat lehet előállítani.

5. Többirányú kovácsolás

Többirányú kovácsológépen hajtják végre. A függőleges lyukasztáson és a dugós befecskendezésen kívül a többirányú szerszámos kovácsológép két vízszintes dugattyúval is rendelkezik. Kidobója lyukasztásra is használható. Az ejektor nyomása nagyobb, mint a hagyományos hidraulikus présé. Nagynak lenni. A többirányú kovácsolásnál a csúszka felváltva és együttesen hat a munkadarabra függőleges és vízszintes irányból, és egy vagy több perforációs lyukasztót használnak, hogy a fémet az üreg közepéből kifelé áramolják, hogy elérjék az üreg kitöltésének célját. üreg.

6. Osztott kovácsolás

Annak érdekében, hogy a meglévő hidraulikus nyomáson nagyméretű, integrált kovácsolásokat kovácsoljanak, szegmensszerszámos kovácsolási módszerek, például szegmensszerszám-kovácsolás és alátétlemez-kovácsolás használhatók. A részleges préskovácsolási módszer sajátossága, hogy a kovácsolást darabonként, egy-egy alkatrész feldolgozásával dolgozzák fel, így a szükséges berendezés tonnatartalma nagyon kicsi lehet. Általánosságban elmondható, hogy ezzel a módszerrel közepes méretű hidraulikus préseken extra nagy kovácsolt anyagokat lehet feldolgozni.

7. Izoterm kovácsolás

A kovácsolás előtt a formát a nyersdarab kovácsolási hőmérsékletére melegítik, és a forma és a nyersdarab hőmérséklete a kovácsolási folyamat során ugyanaz marad, így kis deformációs erő hatására nagyfokú deformáció érhető el. . Az izoterm sajtolószerszám és az izoterm szuperplasztikus kovácsolás nagyon hasonlóak, a különbség az, hogy a kovácsolás előtt a nyersdarabot szuperplasztikálni kell [i], hogy egyenlő tengelyű szemcsék legyenek [ii].

A titánötvözetből készült kovácsolási eljárást széles körben használják a légi közlekedésben és a repülőgépgyártásban (Izoterm kovácsolási eljárásmotoralkatrészek és repülőgép-szerkezeti alkatrészek gyártásában használták), és egyre népszerűbbé válik az ipari ágazatokban, például az autóiparban, az elektromos áramban és a hajókban.

Jelenleg a titán anyagok felhasználási költsége viszonylag magas, és sok polgári terület még nem ismerte fel teljesen a titánötvözetek varázsát. A tudomány folyamatos fejlődésével a titán és titánötvözet terméktechnológia elkészítése egyszerűbbé válik és a feldolgozási költség is egyre alacsonyabb lesz, a titán és titánötvözet termékek varázsa pedig egyre szélesebb körben jelenik meg.

UsiA préskovácsolás extrudálási módszerénél kétféle kovácsolás létezik, az előre extrudálás és a fordított extrudálás. Az extrudálásos kovácsolás különféle üreges és tömör alkatrészeket tud gyártani, és nagy geometriai pontosságú és sűrűbb belső szerkezetű kovácsolt anyagokat készíthet.

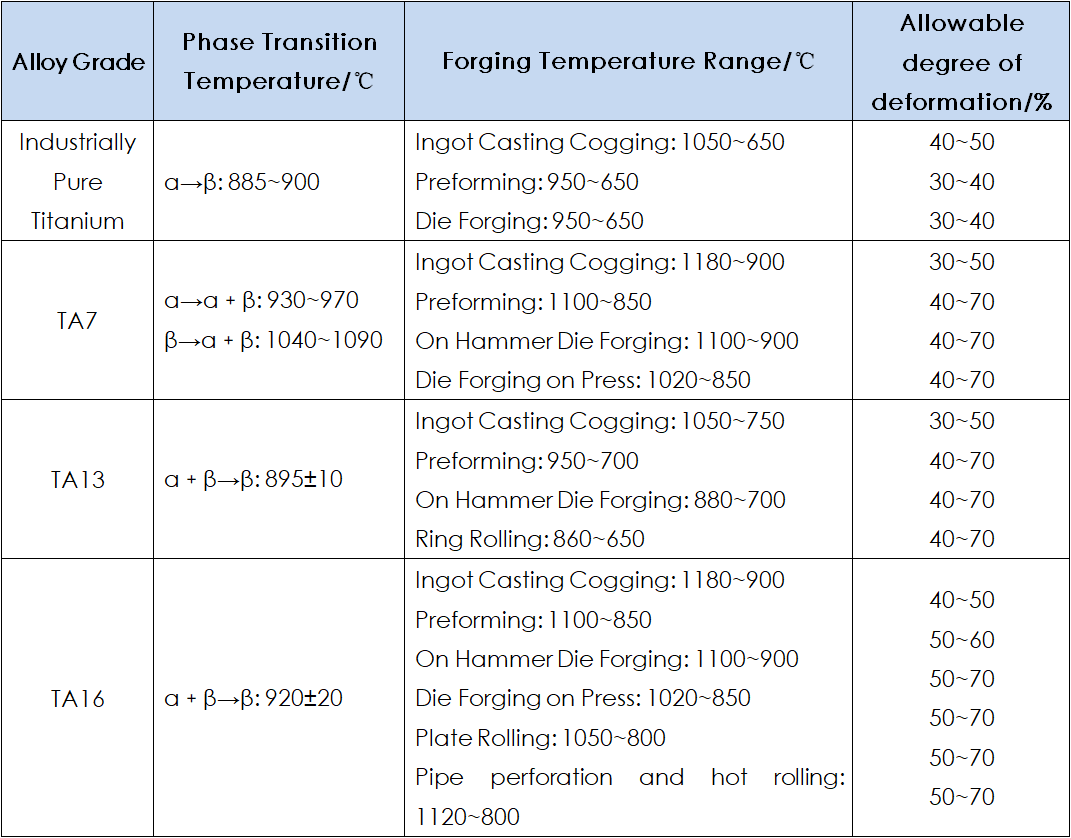

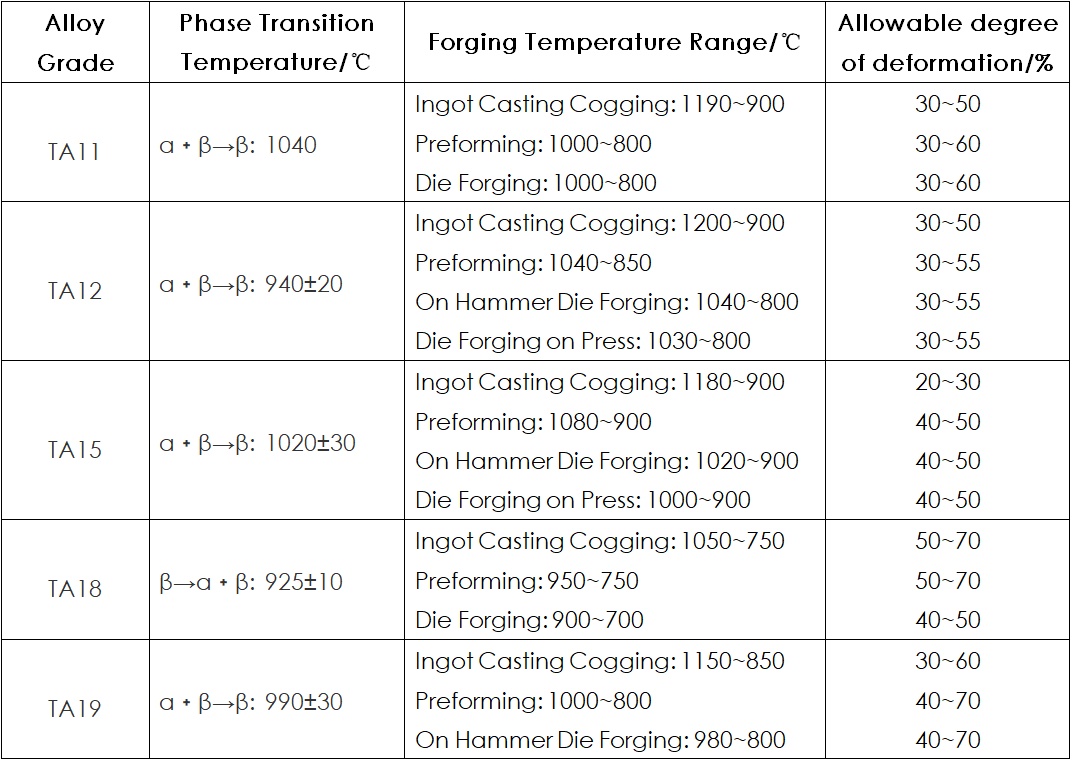

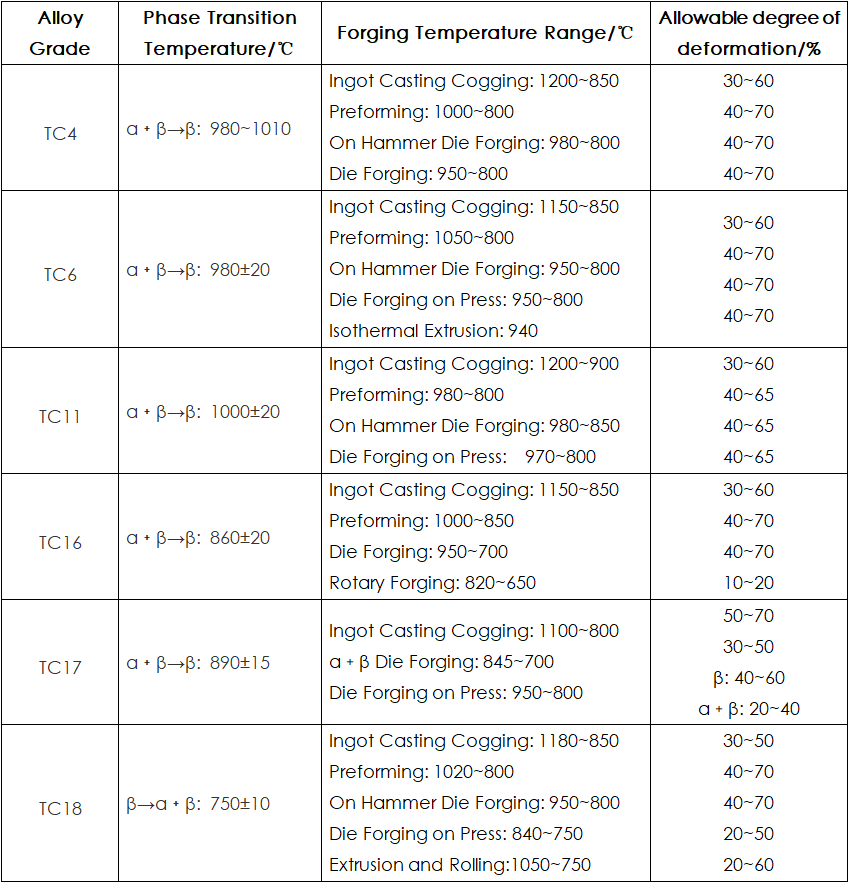

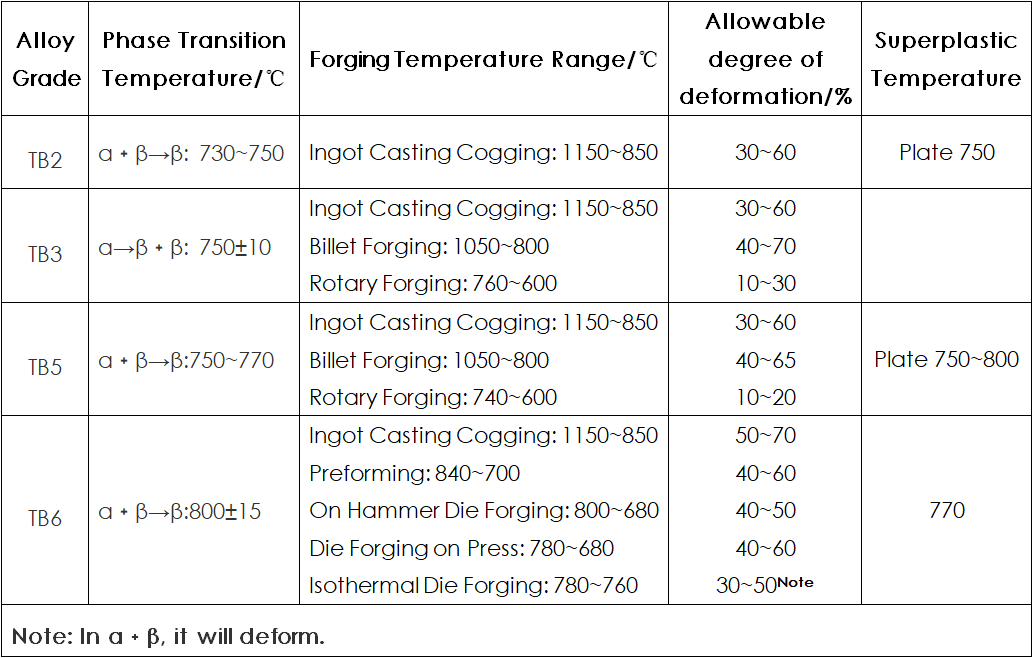

Az elméleti kutatások és a gyári gyártási tapasztalatok szerint az α-típusú, közel α-típusú, α﹢β-típusú és közel β-típusú titánötvözetek kovácsolási eljárási teljesítményadatait az 1-4. táblázat foglalja össze.

Az 1–4. táblázat adataiból látható, hogy a legtöbb titánötvözet tuskó tuskózási hőmérséklete az 1150 °C és 1200 °C közötti tartományba esik, és néhány titánötvözet tuskó kezdeti kovácsolási hőmérséklete a tartományba esik. 1050-1100 °C; Ez a két hőmérsékleti zóna mindkettő a β fáziszónában található, és az előbbi több okból is magasabb, mint a fázisátalakulási hőmérséklet.

Először is, az ötvözet nagy alakítási és alacsony deformációs ellenállással rendelkezik a β fáziszónában. A hosszabb kovácsolási idő elérése érdekében előnyös a termelékenység javítása; másodszor, a tuskóvirágzáshoz használt tuskót főként kovácsolási nyersdarabként szállítják. A nagyfokú deformációval járó kovácsolás után a szerkezet javítható anélkül, hogy befolyásolná a kovácsolás teljesítményét. Ezért egy nagy termelékenységű eljárást választanak.

Az 1-4. táblázat adataiból látható, hogy a préseléssel végzett kovácsolás kezdeti kovácsolási hőmérséklete nemcsak sokkal alacsonyabb, mint a tuskó tuskó kezdeti kovácsolási hőmérséklete, hanem alacsonyabb, mint az α/β fázisátalakulási hőmérséklet. 30 ℃ ~ 50 ℃ között. A legtöbb titán Az ötvözet sajtolószerszám-kovácsolási hőmérséklete 930 ℃ ~ 970 ℃ tartományban van, ami az α﹢β fázistartományban a deformációt biztosítja a kovácsolás szükséges mikroszerkezetének és tulajdonságainak eléréséhez. Mivel a kovácsolókalapácsos kovácsolás többszörös ütést igényel, és a működési idő hosszú, a kész kovácsolt kovácsolás hevítési hőmérséklete megfelelően 10℃-20 ℃-kal növelhető, mint a préskovácsolásé. A titánötvözetből készült kész kovácsolt termékek szerkezetének és mechanikai tulajdonságainak biztosítása érdekében azonban a kovácsolási folyamat végső kovácsolási hőmérsékletét az α﹢β kétfázisú régióban kell szabályozni.

Az 1–4. táblázat adataiból az is látható, hogy a legtöbb titánötvözet előforma kezdeti kovácsolási hőmérséklete valamivel magasabb, mint a fázisátalakulási hőmérséklet, vagy annak közelében van. Az átmeneti folyamat, például az előformázás kezdeti α/β kovácsolási hőmérséklete alacsonyabb, mint a tuskó virágzási hőmérséklete, és magasabb, mint a kovácsolószerszám kezdeti kovácsolási hőmérséklete. A deformáció ebben a hőmérsékleti zónában nem csak a termelékenységről gondoskodik, hanem jó szerkezetet is készít a kovácsoláshoz.

1. táblázat α-típusú titán kovácsolási folyamatának teljesítményadatai

2. táblázat A közel α-típusú titánötvözet kovácsolási folyamatának teljesítményadatai

3. táblázat α kovácsolási folyamat teljesítményadatai﹢β titán ötvözet

4. táblázat A közel β-típusú titánötvözet kovácsolási folyamatának teljesítményadatai

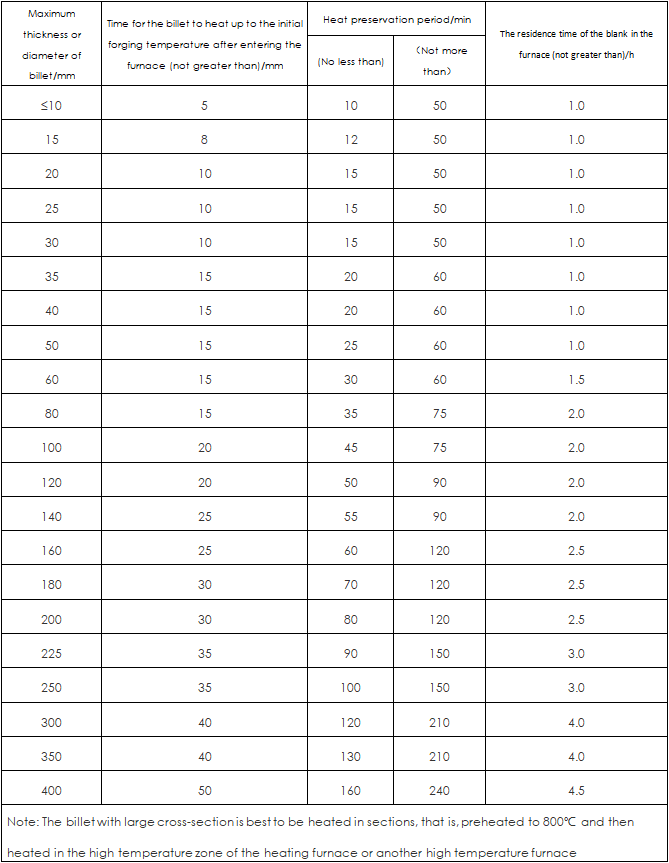

5. táblázat Titánötvözet nyersdarabok melegítési és tartási ideje

A BMT kiváló mechanikai kapacitással, szakítószilárdsággal, korrózióállósággal, alacsony sűrűséggel és nagy intenzitással rendelkező prémium titán kovácsolás és titánötvözet kovácsolás gyártására specializálódott. A BMT titán termékek szabványos gyártási és kimutatási eljárása leküzdte a titán kovácsolás gyártás technológiai összetettségét és megmunkálási nehézségeit.

A kiváló minőségű precíziós titán kovácsolás professzionális folyamattervezésen és fokozatosan progresszív módszeren alapul. A BMT titán kovácsolás a kis csontváz tartószerkezetétől a nagy méretű titán kovácsolásig alkalmazható repülőgépekhez.

A BMT titán kovácsolt anyagokat számos iparágban széles körben használják, mint például a repülőgépipar, a tengeri mérnöki ipar, az olaj- és gázipar, a sport, az élelmiszeripar, az autóipar stb. Éves gyártási kapacitásunk akár 10 000 tonna.

Mérettartomány:

Elérhető anyag kémiai összetétele

Elérhető anyag kémiai összetétele

Ellenőrző teszt:

- Kémiai összetétel elemzése

- Mechanikai tulajdonságvizsgálat

- Szakítóvizsgálat

- Fáklyázási teszt

- Lapítási teszt

- Hajlítási teszt

- Hidrosztatikai teszt

- Pneumatikus teszt (Légnyomás teszt víz alatt)

- NDT teszt

- Örvényáram teszt

- Ultrahangos teszt

- LDP teszt

- Ferroxyl teszt

Termelékenység (max. és minimális rendelési mennyiség):Korlátlan, rendelés szerint.

Átfutási idő:Az általános átfutási idő 30 nap. Ez azonban a rendelés összegétől függ.

Szállítás:A szállítás általános módja a tengeri, légi, expressz, vonat, amelyet az ügyfelek választanak ki.

Csomagolás:

- A csővégeket műanyag vagy karton kupakkal kell védeni.

- Minden szerelvényt be kell csomagolni a végek és a homlokzat védelme érdekében.

- Az összes többi árut habszivacs alátétekkel és a kapcsolódó műanyag csomagolással és rétegelt lemez dobozokkal csomagolják.

- A csomagoláshoz használt faanyagnak alkalmasnak kell lennie arra, hogy megakadályozza a kezelőberendezésekkel való érintkezésből származó szennyeződést.