Hogy vanCNC megmunkálásmostanában jársz?

Jelenleg a precíziós mechanikai alkatrészek feldolgozásában a rozsdamentes acél megmunkálására alkalmas szerszámanyagok a gyorsacél és a keményfém. A gyorsacél marószerszámok könnyen gyárthatók, olcsók, élesek és jó szívóssággal rendelkeznek, de kopásállósága gyenge. A keményfém marógépek gyártási folyamata összetett és költséges, és nagy sebességű forgácsolási körülmények között jó kopásállósággal rendelkezik, ami elősegíti a precíziós mechanikai alkatrészfeldolgozás méretpontosságának stabilitását.

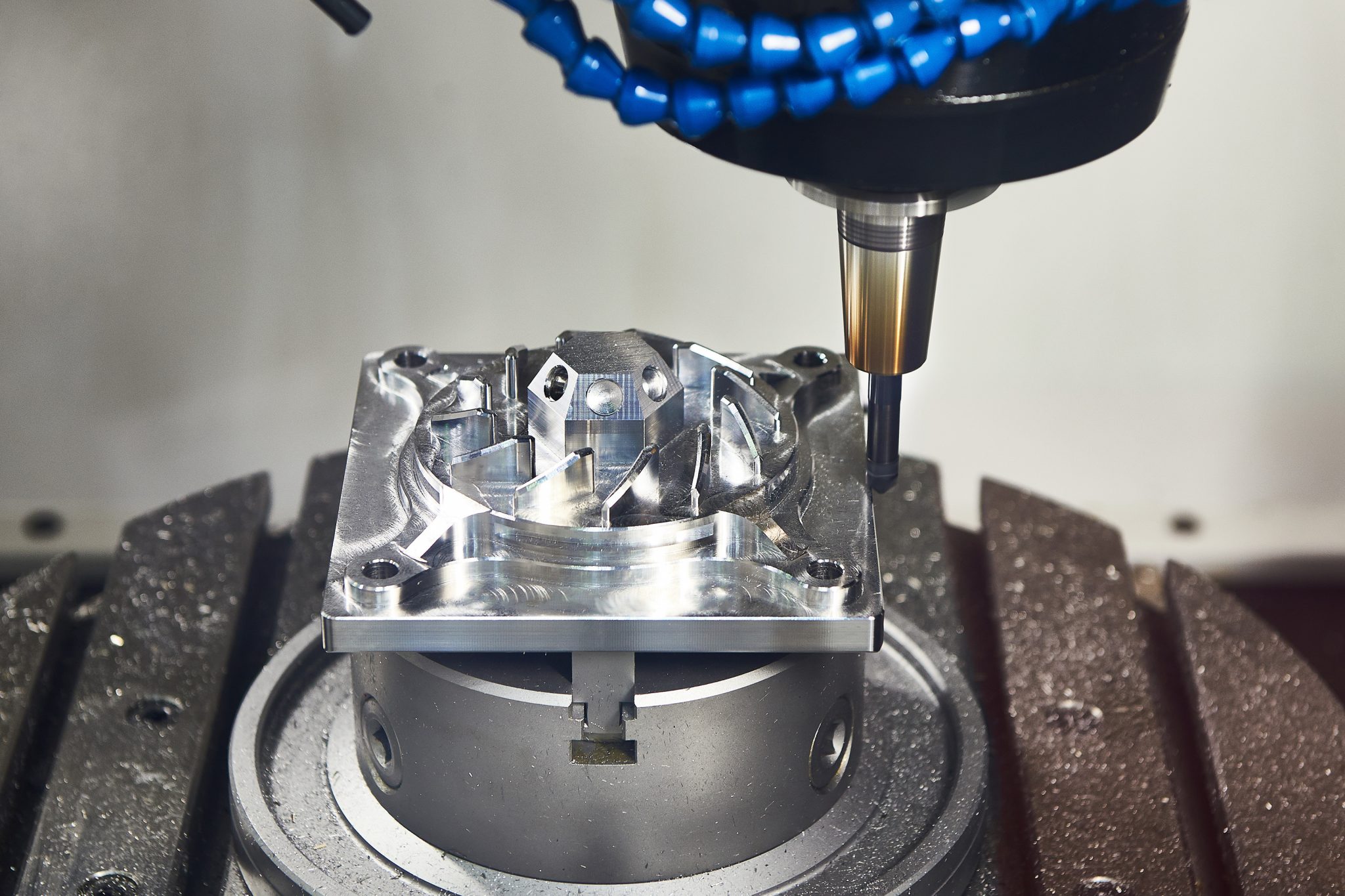

A CNC megmunkálási és gyártási gazdaságosság jellemzőit teljes mértékben figyelembe véve a következő alapelvek fogadhatók el: nagy teljesítményű gyorsacél marókat használjon a simításhoz, mert a nagy teljesítményű gyorsacél marók pengéi viszonylag élesek. A durva megmunkálás alacsony szerszámbeállítási pontosságot, könnyű szerszámbeállítást, rövid segédidőt és alacsony gyártási költséget igényel. A simításnál használjon nagy pontosságú bevonatos keményfém marókat, amelyek nagy sebességgel tudnak vágni, és fenntartják a folyamatos és stabil megmunkálási pontosságot.precíziós mechanikai alkatrészek. Normál körülmények között több tucat vagy akár több száz termék kikészítése is elvégezhető.

Szerszámgeometriai paraméterek kiválasztása: A meglévő készletből egy szerszám kiválasztásánál elsősorban olyan geometriai paramétereket kell figyelembe venni, mint a fogak száma, a dőlésszög és a penge csavarvonalszöge. A befejező folyamat során a rozsdamentes acél forgácsokat nem könnyű felgöndöríteni. Kis fogszámú és nagy forgácszsebekkel rendelkező szerszámot kell választani, hogy a forgácseltávolítás zökkenőmentes legyen, és előnyös legyen a rozsdamentes acél precíziós mechanikai alkatrészek megmunkálásánál.

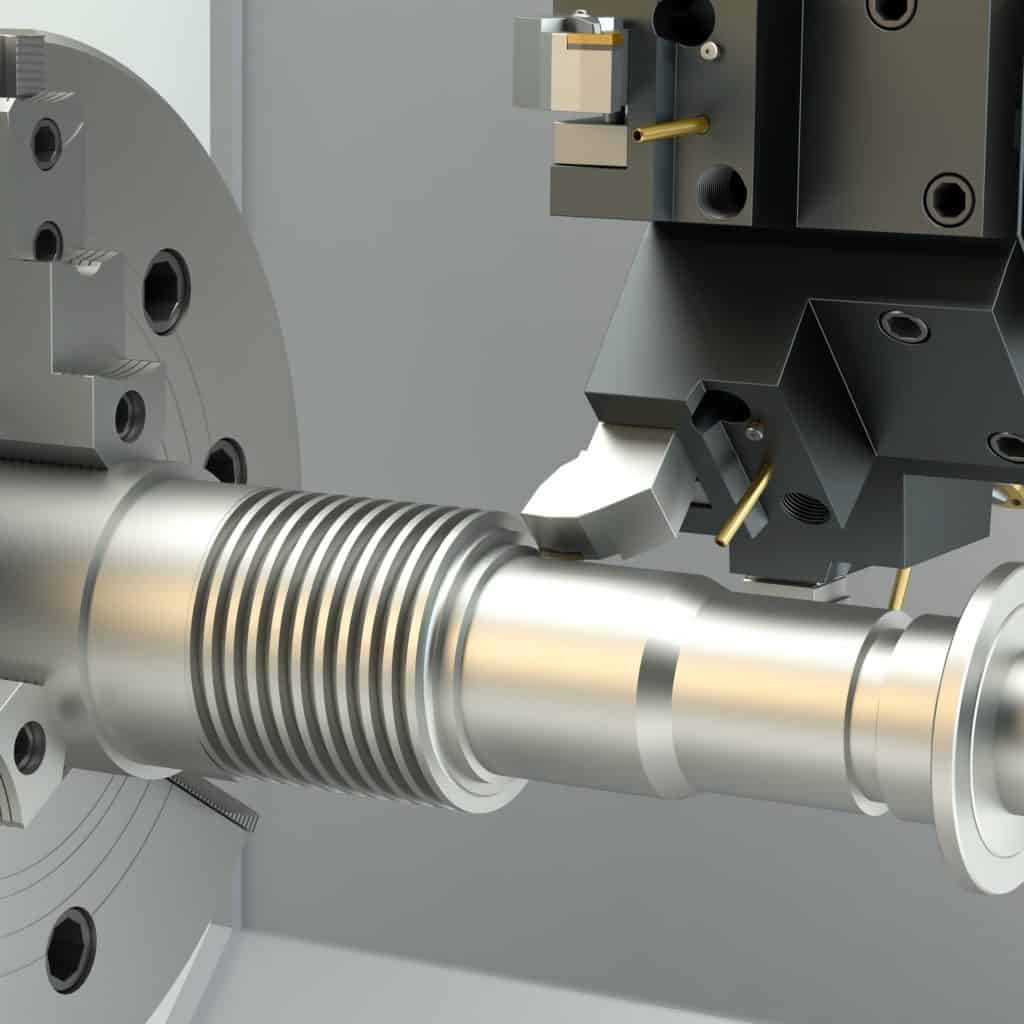

Ha azonban a dőlésszög túl nagy, az gyengíti a szerszám vágóélének szilárdságát és kopásállóságát. Általában 10-20 fokos normál dőlésszögű szármarót kell választani. A csavarvonal szöge szorosan összefügg a szerszám tényleges dőlésszögével. A rozsdamentes acél megmunkálásakor a nagy csavarvonalú szögmaró használata csökkentheti a forgácsolóerőt aprecíziós megmunkálásfolyamat és a megmunkálás stabil.

A munkadarab felületi minősége magas, és a csavarvonal szöge általában 35°-45°. A rozsdamentes acél anyagok gyenge vágási teljesítménye, magas vágási hőmérséklete és rövid élettartama miatt. Ezért a maró rozsdamentes acél forgácsolási fogyasztásának alacsonyabbnak kell lennie, mint a közönséges szénacélé.

A megfelelő hűtés és kenés jelentősen meghosszabbíthatja a szerszám élettartamát és javíthatja a precíziós mechanikai alkatrészek felületi minőségét a feldolgozás után. A tényleges gyártás során speciális rozsdamentes vágóolaj választható hűtőfolyadékként, illetve a szerszámgép orsójának nagynyomású középpontjának vízkivezetési funkciója. A vágóolajat nagy nyomással permetezzük a vágási területre a kényszerhűtés és kenés érdekében, hogy jó hűtési és kenési hatást érjünk el.

As precíziós megmunkáló cégekFolytatjuk az alkatrészek és alkatrészek pontosságának javítását, a CNC megmunkálás egyre fontosabb szerepet tölt be a teljes gyártási folyamatban, és egyre több CNC szerszámgép kerül beszerzésre, ami szintén sürgős megoldásra szoruló problémák sorát vonja maga után. . A precíziós mechanikai alkatrészfeldolgozás folyamatában a forgácsolószerszámok, mint a gyártási tevékenységben való részvétel fontos segédeszköze, nagy szerepet játszanak a CNC szerszámgépek termelékenységében, valamint a precíziós alkatrész-feldolgozás és -gyártás precizitásában és pontosságában, különösen a növekvő számú CNC szerszámgép. A decentralizált irányítás okozta hátrányok feloldása, a precíziós mechanikai alkatrészfeldolgozás hatékonyságának javítása, valamint az üzemeltetési költségek csökkentése érdekében óriási a szerszámok száma. Ezután az eszközöket központosított módon kell kezelni.

Feladás időpontja: 2021. március 15